ООО «Спецдеформ»

г. Минск, пр-т Рокоссовского, 166а,

пом.7, ком. 20

ООО «Спецдеформ»

г. Минск, пр-т Рокоссовского, 166а,

пом.7, ком. 20

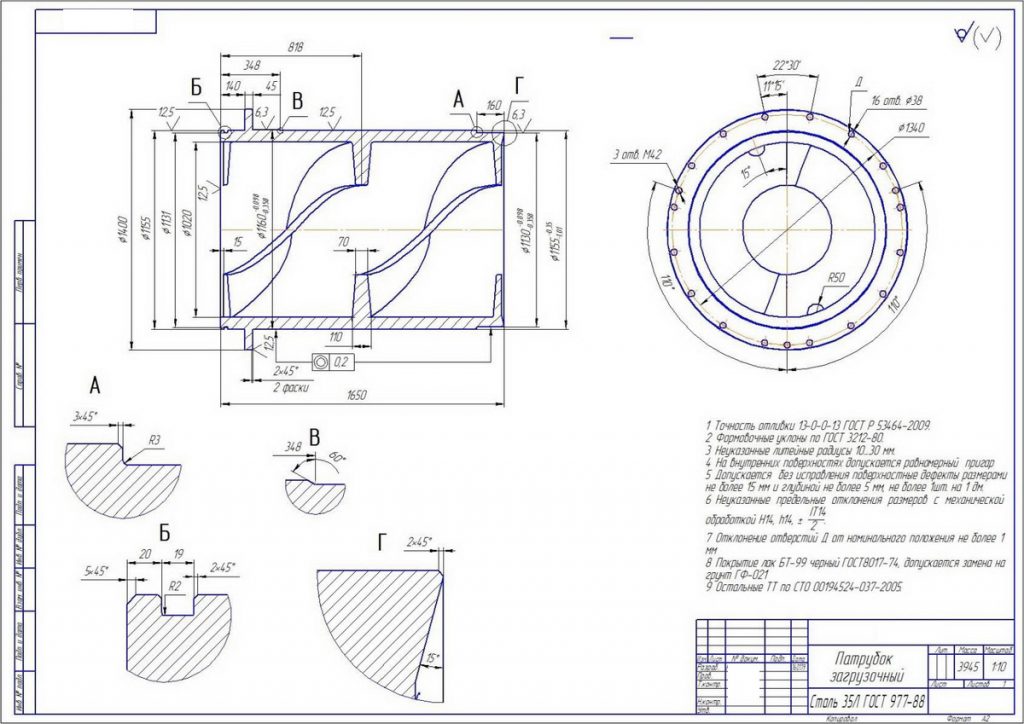

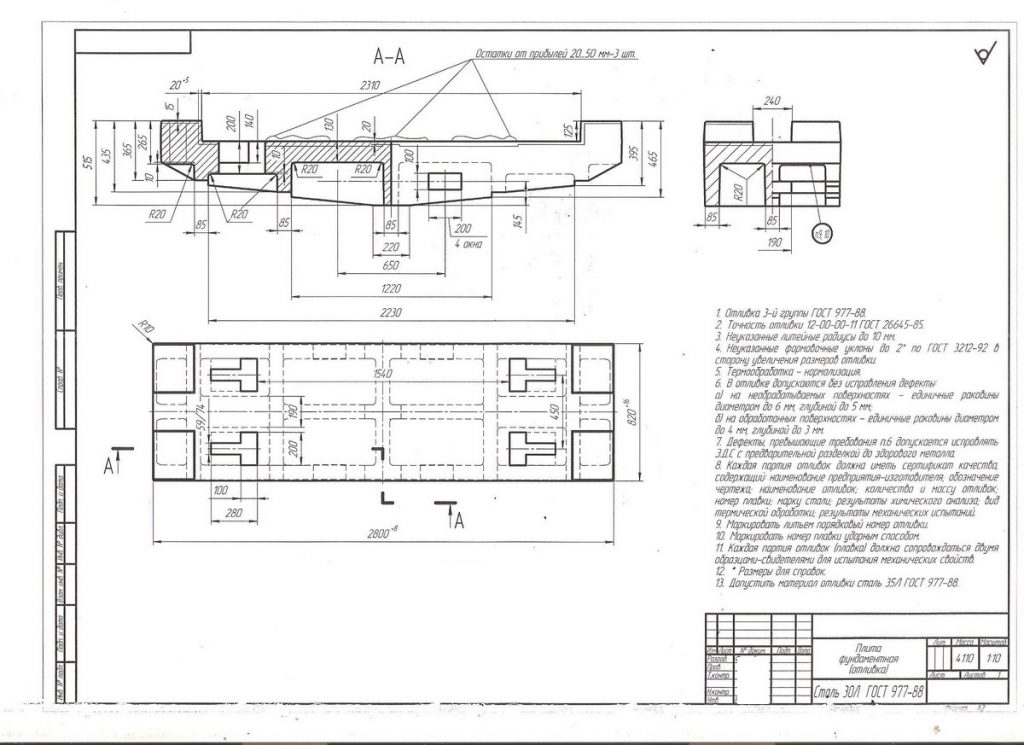

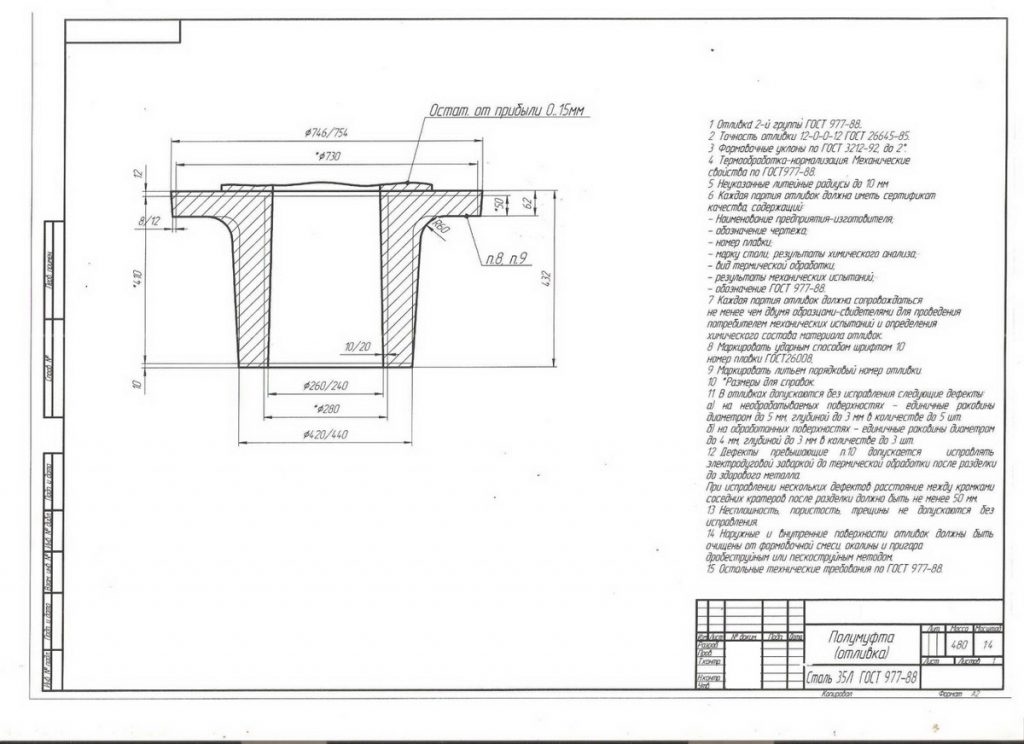

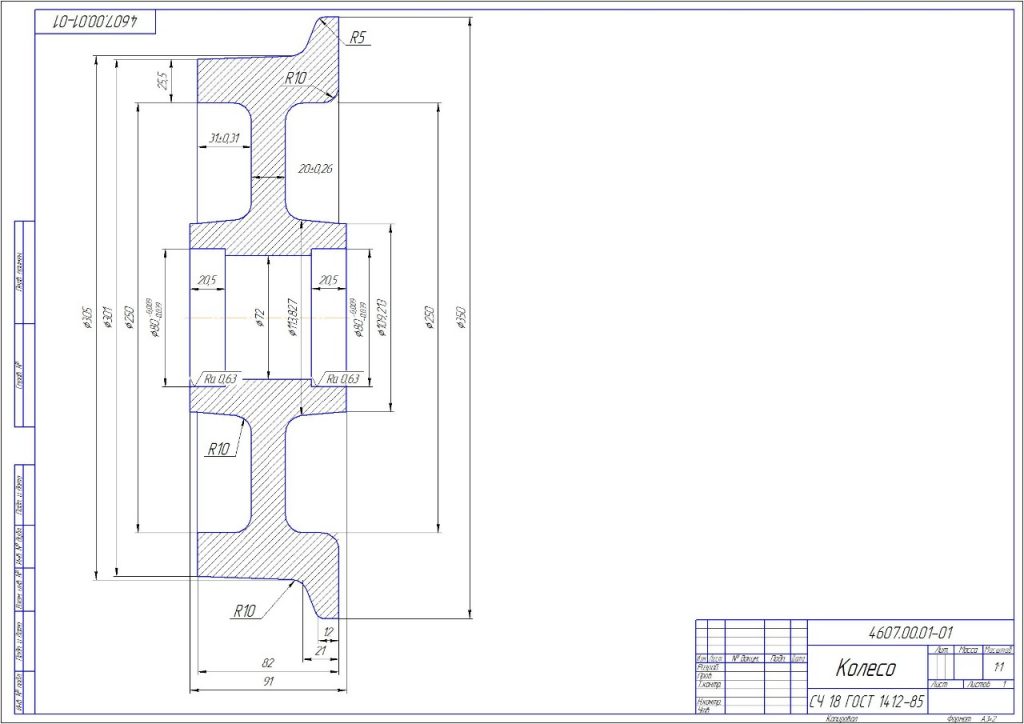

Наше предприятие может предложить к поставке отливки из различных марок стали и чугуна весом от 100 г до 25 т и более, размерами до 5000*5000*1500 мм. Процесс изготовления отливок достаточно трудоемкий и включает в себя следующие стадии: проектирование и производство литейной оснастки, формовку, Завалку плавильной печи, заливку формы жидким металлом, охлаждение, выбивку отливок, обрезку прибылей, термообработку и дробеструйную очистку. Для получения качественных отливок процесс литья моделируется с помощью компьютерных программ.

Литье по ХТС

Литье по ЛГМ

Литье по ЛВМ

В зависимости от способа формовки различают автоматическую формовку (рассчитанную на массовое производство), так и на ручную (единичное производство). Все стальные отливки проходят отжиг, возможна также дополнительная термообработка (нормализация или закалка с отпуском).

Производственные мощности позволяют серийно изготавливать стальные отливки, методом литья в песчаные формы (ХТС, альфасет процесс) и песчано-глинистые формы (ПГС), весом от 50 кг до 50 т. Отливки из среднеуглеродистых низколегированных марок стали, таких как: 20Л-50Л, 30ХМЛ, 30ХНМЛ, 40ХЛ, 20ГСЛ, 20ХГСЛ, 35ГЛ, 20ХМФЛ, 15Х1М1ФЛ и другие, а также из серого и высокопрочного чугуна (СЧ10-30, ВЧ 40-120).

Холодно-твердеющие смеси – это специальные смеси, которые после изготовления не требуют нагрева в сушильных печах. Благодаря связующим составляющим и отвердителям, они самозатвердевают на воздухе за 10-15 мин. Эта технология очень похожа на традиционную (литье металла в песчано-глинистые формы), только в виде связующего вещества для смесей песка применяют искусственные смолы.

Холодно-твердеющие смеси крайне редко применяются в качестве общих формовочных материалов вследствие высокой стоимости связующих и затруднительной регенерации смесей. Применение ХТС для изготовления форм экономически оправдано в том случае, когда отношение массы формы к массе заливки металла не превышает 3:1. Поэтому эти смеси используются преимущественно для изготовления стержней, позволяющих формовать полости в отливке.

Технология литья в ХТС позволяет обеспечить высокое качество поверхности литья, отсутствие газовых дефектов и засоров в отливке. Точность литья при этом 12-15 по ГОСТ 26645-85

Литье по газифицированным (выжигаемым) моделям применяется для производства точных отливок с минимальными припусками на последующую мехобработку и чистотой необрабатываемых поверхностей до Rz40 из нелегированных и легированных сталей, высоколегированных жаропрочных (хладостойких) и износостойких углеродистых сплавов, высокомарганцовистых сталей, чугуна, высокопрочного чугуна, бронзы и латуни.

Наши возможности позволяют получить отливки, соответствующие нижеследующим параметрам:

Контроль качества проводится по всем параметрам и осуществляется в процессе всего производственного цикл от изготовления пенопластовой одноразовой модели (изготовленной вручную либо с помощью пресс формы на специальном оборудовании) до проверки параметров детали согласно конструкторской документации.

Способ литья по выплавляемым моделям (Lost Wax Casting) позволяет получать отливки сложной конфигурации весом от нескольких грамм до десятков килограмм со стенками толщина, которых в ряде случаев менее 1 мм, с шероховатостью от Rz=20 мкм.

Данные особенности дают возможность получать литые заготовки деталей машин с минимальными припусками на механическую обработку, а в некоторых случаях полностью её исключить, что, в свою очередь, позволяет использовать метод для изготовления отливок из высоколегированных труднообрабатываемых сплавов, которые используются в авиации, космонавтике, нефтегазовой промышленности.

Сущность способа заключается в получении отливки из легкоплавкого модельного состава (обычно состоящего из парафина, стеарина, бурого и торфяного воска, …) в разъемных пресс-формах.

Отливки собирают в блоки и наносят на них огнеупорный состав. Модельный состав из формы вытапливают с помощью горячей воды, пара или нагрева, в результате чего в оболочковой форме образуются полости, соответствующие контурам будущей отливки.

Для получения высокой чистоты поверхности отливок оболочковые формы прокаливаются при температуре 900–950°. При этой же температуре форма заливается жидким металлом.

Литьем по выплавляемым моделям можно получать тонкостенные детали из труднообрабатываемых сплавов со сложной конфигурацией, любой сложности с различной толщиной стенок, почти или вовсе не требующие механической обработки. Этим методом отливаются детали из любых черных и цветных сплавов, включая высоколегированные жаропрочные и сверхтвердые сплавы. Отливки получают с точностью размеров в среднем 4–5-го классов и шероховатостью поверхности 5–7-го классов.

Литьем по выплавляемым моделям получают, как правило, мелкие сложные стальные отливки и отливки из сплавов на основе меди массой от 30 г до 10 кг.

Химические и механические свойства отливок соответствуют требованиям ГОСТ 977-88 и ТУ осуществляется собственной заводской лабораторией.

Наличие термического оборудование позволяет проводить термообработку (нормализацию). Планируется оснастить участок термообработки печью, которая позволит проводить закалку материалов и получения параметров отливки, которая в дальнейшем не потребует от Вашего предприятия затрат на дополнительную термообработку конечного изделия.

Технология производства позволяет нам изготавливать и поставлять отливки из конструкционных нелегированных литейных сталей, в зависимости от назначения и требований предъявляемых к деталям согласно ГОСТ 977-88 согласно нижеприведенной таблицы

| Группа отливок | Назначение | Характеристика отливок | Перечень контролируемых показателей качества |

| I | Отливки общего назначения | Отливки для деталей, конфигурация и размеры которых определяются только конструктивными и технологическими соображениями | Внешний вид, размеры, химический состав |

| II | Отливки ответственного назначения | Отливки для деталей, рассчитываемых на прочность и работающих при статических нагрузках | Внешний вид, размеры, химический состав, механические свойства: предел текучести или временное сопротивление и относительное удлинение |

| III | Отливки особо ответственного назначения | Отливки для деталей, рассчитываемых на прочность и работающих при циклических и динамических нагрузках | Внешний вид, размеры, химический состав, механические свойства: предел текучести или временное сопротивление, относительное удлинение и ударная вязкость |